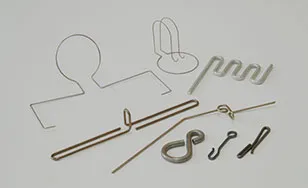

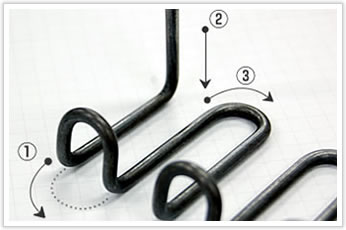

通常こういったジグザグ曲げは、1工程ずつR曲げ(U字曲げ)を繰り返し、成形しますが、弊社では、一度に2工程ずつ成形できるよう、工夫しました。

具体的には、まず1工程目はベンダー加工を行い、2工程目はエアシリンダーのスライドの回転を使って成形しています。

ベンダーの上に垂直にエアシリンダーを設置し、平面でベンダーが1工程目のR曲げを行った後(1)、エアシリンダーによりスライド(曲げツール)が垂直に下降し(2)、ベンダー面で回転する(3)という方法をとりました。

そうすることで、二つの曲げを1工程で成形することができ、工程数の半減に繋がりました。

立ち上がり部の曲げは、プレス加工で成形しています。