ばね・線材加工品の設計について

ばねのことはばね屋に。

お客様のものづくりへの想いに応えます。

- ばねの知識はないが、ばねを使った製品を作りたい

- 製品仕様に合った最適な材質や形状に自信がない

- 既存製品のリニューアルだが当時の図面が無くなってしまった

岩津発条は、このようなお客様のお悩みを解消すべく、お客様の目的や制約条件から逆算し、加工実現性・コストを踏まえた、最適な設計についてご提案させていただきます。

大切なことはお客様のばねの知識より、ものづくりにかける想いです。「こんなこと訊いてもいいのかな?」と気になさらずに、お気軽にご相談ください。

ばね設計のよくあるご相談

現状の図面の仕様で現実的に生産が可能か、また可能であれば費用が知りたい

シンプルなものであれば、運よく安価で市販のものが手に入ったり、設計ソフトから目的のものが比較的簡単に設計でき、生産も低コストで可能な場合がありますが、そうでない複雑な仕様が求められる場合、ばねの設計は属人的になりがちです。

そうなった際に、岩津発条では、製作側の知識と後工程である加工を元に、設計を確認させていただくことが可能です。自動機だけでなく職人が在籍しておりますので、そもそもの生産可否・試作が必要かどうか、またどれくらいの試作で評価できそうか、コストダウンの工夫、生産ロットに対する適切な加工手段等、幅広い視野でご提案・お見積りをさせていただきます。

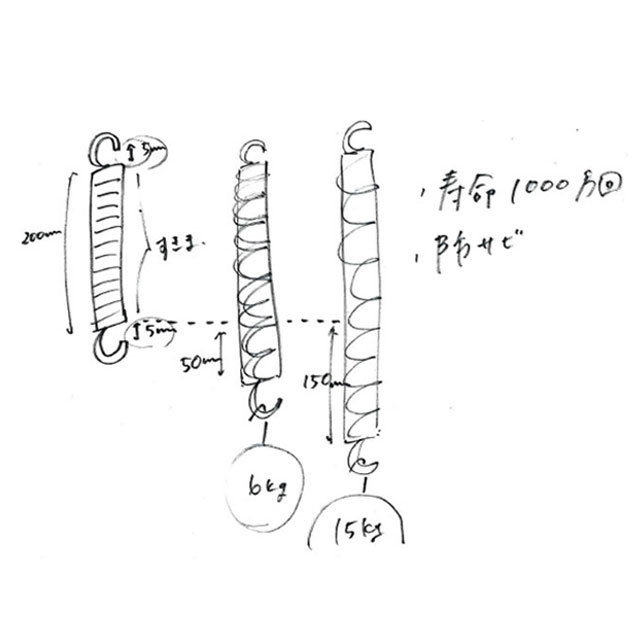

そもそも図面が無いが、設計から見積りをお願いしたい

図面がないと難しいのでは?と思われるかもしれませんが、図面が全くなかったとしても、また写真のようなまるで手書きのラフな図案しか用意することができなかったとしても全く問題ありません。どんな用途で使用するのかなどの情報からお客様の要望を汲み取り加工いたします。ばねの加工に必要な情報はこちらで聞き出しつつ設計いたしますので、お客様が体裁を整えて図面を作成する必要はございません。相談しながら一緒にばねを作っていきましょう!

現行品の図面はなく、現物を元に設計のうえ、見積り・加工をお願いしたい

費用を考えないのでしたら、現行品が極論どれほど特殊なものでも、職人技と専用の治具を作成の上現物と同じものを製作することができます。ただ作るだとターゲットコストや生産ロットの要求を満たせなくなってしまう可能が高いので、あらかじめそれらの条件をヒアリングさせていただいたうえで、そもそも現実的かどうか、また、用途に合わせて仕様変更のご提案も可能な場合があります。

お気軽にご相談いただけますと幸いです。

図面もスケッチもないが、アイデアはある

お客様が納得されるまで、とことん相談にのります。いつでも弊社へお越し下さい。お客様が理解し納得されるまで、時間の許す限りお付き合いいたします。設計や技術に関するアドバイスや、ばねの使用段階のことまで考えた提案など、きめ細かく対応いたします。

また工場見学も承っておりますので、ご連絡いただきましたら日程調整のうえ、製作の様子を実際にご覧いただくことも可能です。(※守秘義務のある製品の製作中の場合、状況によっては製作が落ち着くまで工場見学を延期させていただく場合がございますので、予めご了承ください。)

お気軽にお問合せください!

ばねの試作でつまずきやすいあれこれ

計算上できそうなはずなのに、どうして「作れない」と判断されるのでしょうか?

前提としまして、まずどうやっても「物理的に不可能」な場合は当然ながら対応できないとしまして、たとえば理論上実現可能であったとしても耐久性に無理があったり、明らかにコストが合わない(同類製品の市場単価が1000円だとして、ばねの加工に2000円かかる、等)とわかる際は前もってお断りさせていただく場合が多いです。

ただし誤解のないようにお伝えしておきますと、決して最初から「作れない」とさじを投げるようなことはいたしません。 たとえご提示の仕様そのままが現実的でないとしても、別角度からのアプローチで何か他に実現方法が見つかる可能性がありますので、ご相談のうえ別の設計をご提示させていただき解決する事案も多くございます。

そこまで費用がかかると思っていなかったです。もう少し安くできないでしょうか…

コストが高くなる理由として、材料が特殊である・難加工であるという場合もありますが、用途を考えると本来必要のない部分で余計な加工工程が発生してしまっている、というケースが多く見られます。弊社ではそういった部分の見直しからコストダウンのご提案をさせていただくことも多ございます。他にも、ばねを調整するよりも他部品を調整したほうが全体的に低コストになったりする可能性もありますので、他部品の仕様が固まる前にぜひご相談いただけますと幸いです。

まだ正式な図面がない段階から相談しても問題ないでしょうか?

もちろんです。ラフ案でも図面があると話が早いのは当然ですが、図面がなくても用途や目的さえ教えていただければ、一緒に最適な設計を考えさせていただきます。相談にご費用はいただきません。ばねに関する知識がなくても構いません。

より良い製品を、できるだけ低コストでスムーズに世の中に生み出したいという目的はお客様も私たちも同じだと思いますのでぜひ協力して取り組んでいければと思います。

ちなみにどういった事例がありますか?

上述内容と重複する部分もありますが、例えば、ばね単体ではなくばねが取り付けられる部品の形状も併せて調整することで、ばねの耐久性が高く、かつ全体的なコストを抑えることができた事例や、試作だけを考えると気付きにくいような量産時の懸念点を洗い出し、事前に量産時の公差管理コストを最適化した仕様に変更する事例など、多数ございます。

例として、以下にいくつか記載させていただきます。

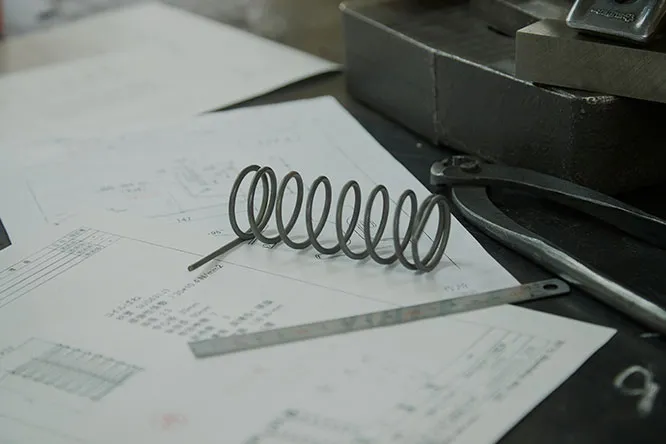

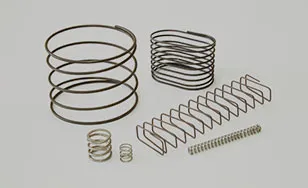

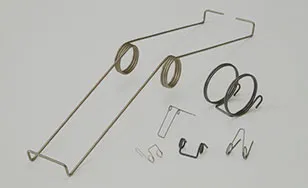

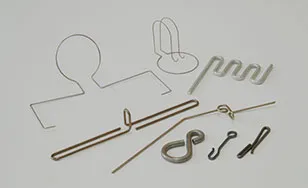

岩津発条製作所のばね設計事例

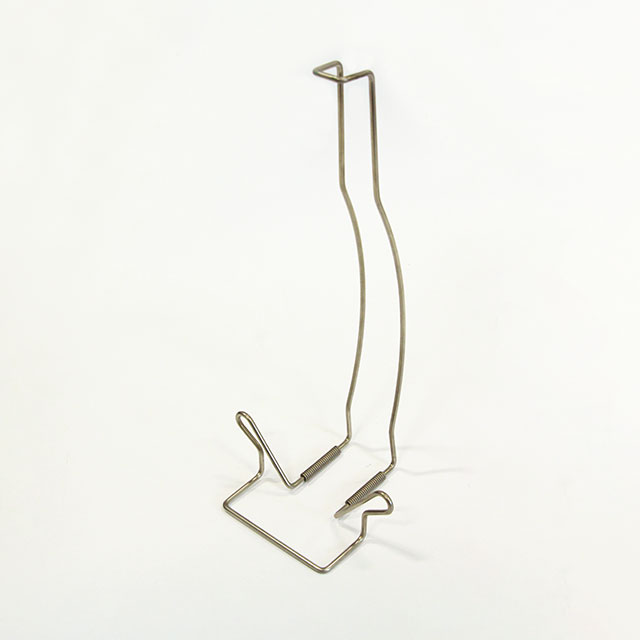

お客様のアイデアを元に、ゼロから設計した毛染めスタンド

お客様のアイデアをもとに、設計段階からご相談いただき、細部までこだわった理想的な形状を一緒に追求していきました。こちらの製品はポンプ式の毛染めの容器を設置する想定です。毛染めの容器の本体とポンプの間の部分を線材の間に通していくと、自然と上部で固定されるように寸法を調整したり、スタンドのぐらつきを抑えるため、様々な細かい工夫をすることでスタンドが倒れないよう設計しました。

ぬいぐるみが可愛く見えるような形状を追求したばねの設計

ぬいぐるみのフォルムに合わせるという目的のばねの設計です。元の図面も無く、ぬいぐるみの形状がよくなるように感覚的な設計が必要でした。おおよその理論値での計算は可能ですが、「ちょうどよい感覚」を目指すために、そこから実際に成形し、何度も中に仕込んでは大きさを図り、調整を繰り返し、加工から設計へフィードバックしていきました。

使いやすい形状に設計した化粧品容器を掃除するための道具

こちらの設計ポイントは持ち手の円錐形状です。ただ持つだけでしたら、加工のしやすさもあり普通の円筒上のコイルで十分です。しかし円筒上ですと、例えばテーブルに横向きに置いた際、転がっていってテーブル等から落ちてしまう可能性があり、さらに小さいので、気付かず踏んで怪我をするかもしれない、という課題が浮上しました。それを解決するために、さまざまな改良案からこの円錐形状を採用することにしました。

取り付ける現物の形に合わせて、機能性とコストを追求して設計したキャニスターの部品

お客様が用意された現物に合わせて部品を作って欲しいとお問い合わせがあり、設計・製作させていただきました。機能として最適な形状を保つためには複数のパーツを組み合わせる必要が最低条件でしたが、それを満たすにはコストがかかりすぎてしまうため、とある方法で加工工程を工夫するという前提条件を設計に盛り込むことで、トータルコストを下げることに成功いたしました。

図面が無い状態から、試作を交えて形状設計を行った特殊形状の引っ張りばね

一般的な形状の引張りばねは巻部分が直線的ですが、巻部分の片端を一巻ずつ階段状にずらした特殊な形状が特徴のばねです。特殊形状の上に、元となる図面が存在しない状態でしたので、数値による理論値の設計だけでなく、後工程となる加工にあたりどのような問題が出てきそうかを知るため、実際に試作を繰り返しながら、最適な形状を設計していきました。

難加工への挑戦!ばねの設計事例

初張力の管理が重要となる引張ばね

スポーツ用品

ボールの飛距離を一定にする=ばねの荷重誤差を極力小さくする、ということになります。ばね定数の管理はあまり難しくありませんが、密着巻である引張ばねの場合、初張力のコントロールが問題になります。 そのため、ばねの寸法管理は当然のことですが、初張力のコントロールには、コイリングの際の巻き方(各コイル間の密着力に影響)、及び、特に熱処理温度の管理が重要になります。材質にSUS304-WPBを採用したのも、この初張力の残存率を考慮したもので、また、ばね鋼・ピアノ線等の場合、防錆処理が必要となり、本体内部に防錆油による汚れの懸念があるためです。

また、当初、一般的なフック形状である丸フックの引張ばねを採用しましたが、お客様より本体の貸与を受け、ばねをセットしてみたところ、偏心カム・その他の内部機構に干渉することが分かり、側面に丸フックがある引張ばねを採用することにしました。お客様は、以前製作していたばねメーカーでは、製作ロットごとに飛距離がばらつき、困っていたとのこと。

上記の様に、初張力の管理が、ボールの飛距離にかなりの影響を及ぼすため、当社では、本件の場合、製作ロットごとの誤差を無くすため、お客様より貸与された本体は、常時当社に保管し、飛距離の計測を検査項目の一つとしています。安定したボールの飛距離で、お客様はもちろん、エンドユーザーの満足度も向上し、非常に喜んでいただけました。

| 材質 | SUS304-WPB |

|---|---|

| 線径 | φ1.2 |

| コイル外径 | φ10.2 |

| 総巻数 | 23 |

| 自由長 | 45 |

| 納入ロット | 1,000個 |

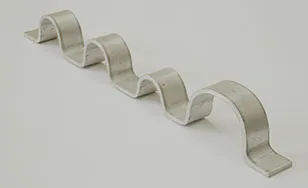

狭いスペースで、たわみ量が多い、且つ重荷重に耐え得る圧縮ばね

機械部品(シリンダー用)

丸線では、たわみ量確保のためには、密着高さを小さくするため、線径を細くする必要がありますが、その場合、必要な荷重が得られません。また、荷重を得るため線径を太くすると、密着高さが大きくなり、たわみ量が得られません。 まずは、お客様から使用目的や最低限必要な条件のヒアリングを行いました。ヒアリングを行った結果、異形線(平線)圧縮ばねの設計で解決をすることがわかり、ご提案いたしました。 しかも本件のスペースは、高さ20.5mm、内径φ23mmいう大変狭い場所だったため、異形線の中でも『平線(平たい板状の材料)』を使用し、たわみ量が多くとれるように設計しました。 この設計は、たとえ設計ができたとしても、加工の難易度が高いため、設計提案するばねメーカーはきっと少ないでしょう。

また、製品寿命を長くするために、出来るだけ荷重負担の少ない材料断面の縦横比になるよう設計しました。加工方法は、同業他社では困難な、旋盤による芯金巻きを採用し、且つ、専用の巻き治具を製作し、材料の捻じれ(傾き)を防止し、自由高さ・直角度の精度を管理できる工法としました。 もちろん、既存の自動機での生産は不可能なため、コストアップは回避できませんが、荷重要件の満足、及び、シリンダー本体の歩留まりを考えると、ばねのコストアップは十分吸収できると、お客さまには喜んでいただけました。ただ単にお客様がもつ課題を解決するだけではなく、より効果の高い最適な設計提案ができることが岩津発条の強みでもあります。

| 材質 | SWP-B(SWRS) |

|---|---|

| 線径 | [1.9×4.2] |

| コイル外径 | 22 |

| 総巻数 | 4.5 |

| 自由長 | 20.2 |

| 直角度 | 1° |

| 納入ロット | 500個 |

安心してばね製作をお任せいただける品質管理体制

ばねの品質は材料・設計・製造工程が重要です。信頼のおけるメーカーの材料だけを仕入れ、QC工程表に基づき品質管理を徹底。安心してばね製作をお任せいただけるように取り組んでいます。

また、ミルシートの提出や環境対応素材の使用などのご要望にもお応えできますので、お気軽にご相談ください。

お客様が納得されるまで、

とことんご相談ください!

ばねの設計に関するお悩みは上記に掲載されていた内容に限らずお気軽にご相談ください。岩津発条では直接お客様と話し合い、納得していただくことを一番に考えております。 ばねの加工をしているからこそ気づけるポイントなど、密なやりとりが可能です。特にばねの設計ソフトを使用しているお客様から数多くのご依頼をいただいております。 メール・電話、または「同行してほしい」などのご要望にも可能な限りのご対応をいたします。