ばね屋が解説!

設計者のための、ばね設計ポイント

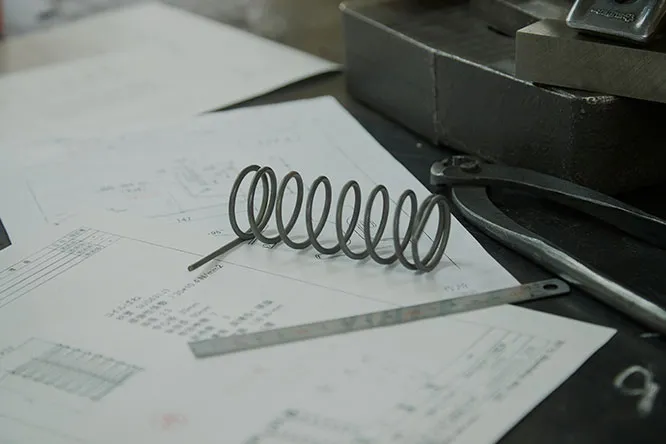

難加工を知り尽くしたばね屋ならではの経験を

適切な設計のヒントに。

「小型」「薄型」「軽量化」の流れで、前例のない設計仕様を求められることが増えていませんか?

年々、新しい製品に求められる機能は高度化していますが、中でもできるだけ「小さく」「薄く」「軽く」を求められることは多いと思います。決められたスペースの中でどうやって必要な機能を実現するかが設計者に求められるわけですが、スペースが限られてていて必要な機能は変わらない、むしろ増えている…となると、どうしてもばねの形状を複雑にせざるを得ないことってありませんか?

「材料や加工の知見を加えることで、設計の信頼感を向上させることができるかもしれません

順調に試作が進むと思いきや、シンプルな設計と思っていたばねで予想外に費用がかかってしまったり、加工できませんなんて言われた経験をお持ちの方もいらっしゃるのではないでしょうか。早めにご相談いただくことで、できるだけ簡単な加工で機能を満たせるばねの形状のご提案ができる場合があります。図面がなくてもご相談に乗るのは大歓迎ですので、ぜひお問い合わせいただければと思います。こちらのページでは一部ではありますが、事前に考慮した方が良いポイントなどもご紹介していますのでそちらもぜひ参考にしてください!

ばね設計のお悩み解決例

難条件をクリア

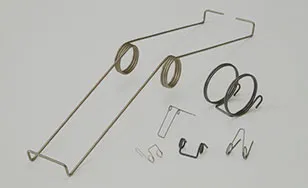

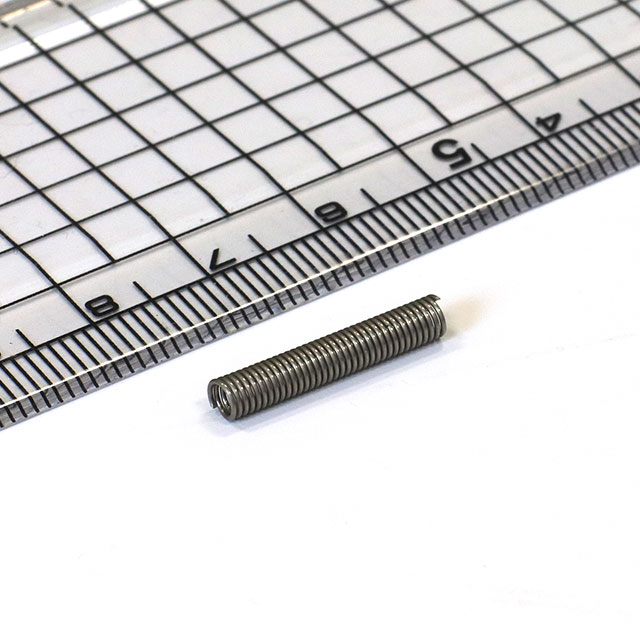

精密アナログ機器に利用される初張力ゼロの引っ張りばね

もともと海外製のパーツであり、サイズや巻き数等、おおよその仕様は既存のばねを参考にしながら、国内の仕様に合わせて設計する必要がありました。取付スペースが決まっていたため、 ピッチ間隔を極限まで抑えながら自由長の誤差も±0.15以内に収めるという難加工が適切な設計となりましたが、ある程度多めの数を作り、全数検査し、公差をクリアしたものだけを採用するという手法でコストを抑える工夫をしました。

試作コスト削減

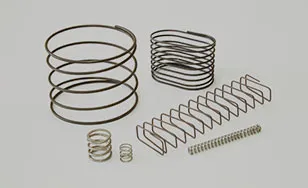

難設計をクリアした楕円形の圧縮ばね

こちらは形状が一般的なばねとは異なり、楕円のような(厳密には楕円ではありませんが)形状をしており、ばねの荷重計算が非常に難しいです。 普通に計算するとかなり時間がかかってしまいますが、ばね屋としての経験から、「現実的なアタリ」をつけ、何度も発生する荷重計算の時間(=コスト)と施策コストを大幅に削減することが出来ました。

量産化

量産時の工程を考慮して設計提案を行った円錐ばね

元々ご相談を戴いた段階の設計は、量産を考えるとコストや納期的に難しい部分がありました。お客様がこの設計に至った背景を聞かせていただいたうえで、量産を考慮して自動機で実現できる形状の設計を提案させていただき、コストダウンと納期短縮を実現することができました。

耐久性向上

あえて逆丸フックを採用した引っ張りばね

引っ張りばねのフック部分には、色々な種類がある中で、逆丸フックは応力集中のリスクから丸フックに変更することもしばしばですが、今回のご要望では、フック径はコイル径より小さいものの半径よりは大きいという特徴があったため、この条件であれば逆丸フックの方が耐久性があり、かつコストを抑えることが可能と判断し、逆丸フックを採用しました。

オーバースペック解消

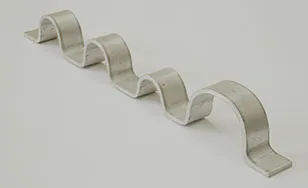

設計を工夫してコストダウンに成功したダブルトーションばね

部品用途としては樹脂の筐体のようなものに穴をあけ、この線材の両端をはめ込むという目的のものです。その場合に完全に平行になっているよりやや内側に曲がっている方が、線材自体のばね性を利用してより密着に固定が可能となるため、シビアな精度管理が不要になることによる金型のコストを削るだけでなく、安定性も増すという機能的なメリットをご提案させていただきました。

ばね設計のポイント

ばねだけで調節しようとすると思わぬコスト増?!

小さなばねで大きな荷重を得るには高コストの材料費と加工費が必要なことも。

ばねは伸び縮みするので融通が利くと思われやすいですが、省スペースで高荷重を得ようとすると、異形線にならざるを得ず、その結果、材料の調達にコストが高くつくことが多いのに加え、加工段階でも自動機での加工が難しくなったり(=手作業になる=コストがかかる)、断面の形状によっては手加工でも力の加減などが難しい線材もあるため、思わぬコスト増に繋がることがあります。

量産時の加工コストが見えると、仕様変更したほうがよいと気付くケースも。

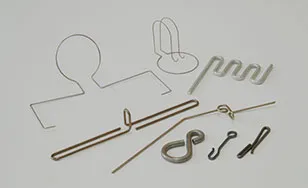

部品の意図・用途から全体像が見えれば、無駄なコストは徹底的に削れます。

こちらはお客様から相談をいただいた際には、左右対称に2つのパーツに分かれており、その分使用する線材の量自体は少なくシンプルな設計だったのですが、相談の結果、より安定性が高く、組立てコストや部材管理コストにメリットのあるこちらの形状を提案させていただきました。量産時のコストを考慮することで一見複雑な形状でもコストを抑えた生産が可能な場合があります。

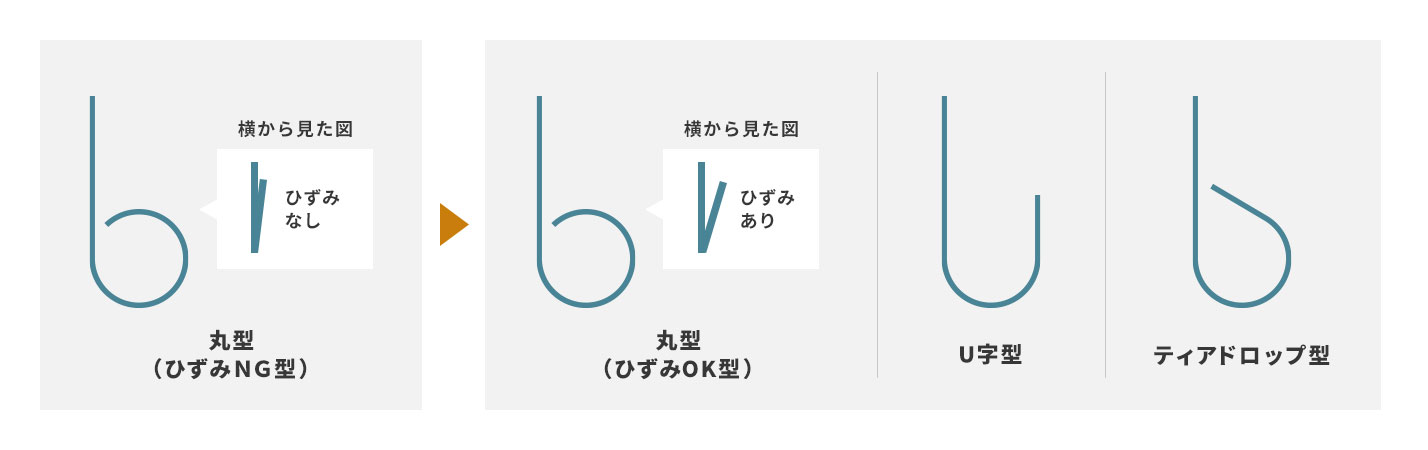

コストダウン例フック部分のおすすめ形状!

ケースバイケースで本来かかる必要のないコストが発生する可能性を防ぎます。

弊社の経験上、加工をご依頼いただく図面において固定部となるフック部分は、固定具(ビスなど)を取り付ける部品を確実に安定させることを優先し、「丸型」に設計されているケースが多くあります。しかし実は、「丸型」はひずみをとるなどの処理が必要なため、最も加工に手間がかかります。(手間がかかるということは一番コストがかかるということです)使用する状況によっては「丸型(ひずみ処理なし)」「U字型」や「ティアドロップ型」でも問題がない場合もあるのでぜひ検討してみてはいかがでしょうか?

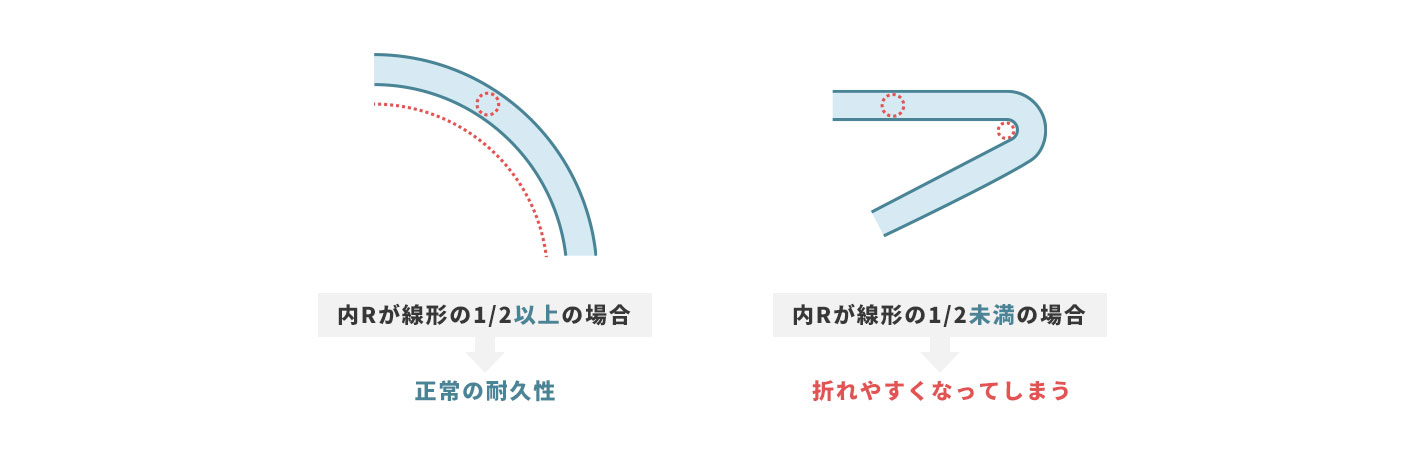

リスク回避の設計例曲げ内Rは、(材質にもよりますが)線径の1/2以上。

理論上出来なくはないものの、耐久性やコスト面からやめておいた方がよい形状もあります。

曲げ内Rは線径の1/2以上程度にするのが一般的ですが、スペースの都合上、曲げ内Rを1/2未満にすることはできるか、というお問い合わせをいただくことも多いですが、やはり耐久性が低くなってしまう上、加工も難しくなるのであまりおすすめはしないです。逆にRが大きすぎても今度は熱処理後の径の管理が大変なので、適切な範囲で設計していくことをおすすめします。どう考えてもそれが難しい場合は形状を変更したりなど他の方法もあるかもしれません。行き詰った際にはぜひご相談ください!

ばね屋がアドバイス!ばね設計の経験がある方からよくいただくご相談

ばね設計ソフトではうまくいかない

市販のばね設計ソフトなどでは設計に限界があり、希望の荷重を得られない。

一般に、ばね設計ソフトはかなり安全に設計するよう配慮されています。弊社では長年の経験に基づき、材料の選択から設計まで柔軟に対応することができます。ばね設計ソフトでは設計できないようなばねも数多く製作してきましたので、お困りの際はぜひ一度ご相談ください。

限られたスペースで希望の荷重を実現したい

機械・装置のほとんどの設計または製作まで完了しているため、ばねの取り付けスペースが限られている。そのスペースを最大に利用しても、希望の荷重が得られない。

取り付けスペースが限られている場合、圧縮ばねならば異形線ばねや皿ばねなどに変更します。 引張ばねでより大きな初張力を得ることで対応できる場合には、一般に、熱処理温度を低めにするなどしますが、これはばねの寿命に大きく影響します。 弊社では「脱線巻」という技術で、大きな初張力を得ることができます。さらに熱処理の加減によって、寿命を延ばすことも可能です。

岩津発条ではお客様のご要望をヒアリングした上で、最適なばねの設計を致します。 これまで、数多くの実績をあげた技術力がある弊社だからこそできる設計があります。

荷重は変えずに寿命を延ばしたい

引張ばね本体は最大荷重時の応力に十分耐える設計になっているが、フック部の折損を回避できないので、荷重は変えずに、フック部の寿命を延ばしたい。

引張ばねの折損の大半は、フック部を基点として起こります。 逆丸フックの場合、ねじり応力の集中が起こっているので、丸フックに変更します。 丸フックでも、フック立ち上げ部の曲げRが小さいため、曲げ応力の集中が起こっている場合は、フック立ち上げ部の曲げRを大きくします。(ただし、D/dが小さいと、加工が困難になりがちなので注意が必要です。) 上記のような変更でも効果がない場合は、ネジ式や、両絞りで別フック(金具)の挿入を検討します。

岩津発条は難加工を得意とするため、他社では設計できないとされたばねに関しても設計することができます。 引張ばねのフック部の折損回避をはじめとした難加工や最適なばねの設計をいたします。

ばねの計算式(基本)

記号の意味・単位

| 記号 | 記号の意味 | 単位 |

|---|---|---|

| d | 線径 | mm |

| D | コイル中心径 | mm |

| n | 有効巻数 | |

| p | 巻きピッチ | mm |

| δ | たわみ | mm |

| P | 荷重 | N |

| k | ばね定数 | N/mm |

| G | 横弾性係数 | N/mm2 |

| τ0 | ねじり応力 | N/mm2 |

| τ | ねじり修正応力 | N/mm2 |

| c | ばね指数 c=D/d | |

| K | 応力修正係数 |

横弾性係数:G(単位 N/mm2)

| 材料 | Gの値(N/mm2) |

|---|---|

| ピアノ線 | 78,500 |

| 硬鋼線(ばね鋼) | 78,500 |

| オイルテンパー線 | 78,500 |

| ステンレス線 | 68,500 |

| 黄銅線 | 39,000 |

| 洋白線 | 39,000 |

| りん青銅線 | 42,000 |

荷重とばね定数・たわみの関係

ばね寸法からばね定数を求める

ねじり応力

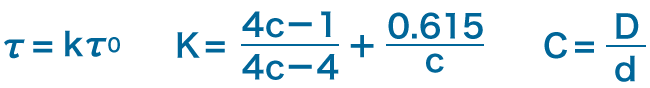

ねじり修正応力

安心してばね製作をお任せいただける品質管理体制

ばねの品質は材料・設計・製造工程が重要です。信頼のおけるメーカーの材料だけを仕入れ、QC工程表に基づき品質管理を徹底。安心してばね製作をお任せいただけるように取り組んでいます。

また、ミルシートの提出や環境対応素材の使用などのご要望にもお応えできますので、お気軽にご相談ください。

お客様が納得されるまで、

とことんご相談ください!

ばねの設計に関するお悩みは上記に掲載されていた内容に限らずお気軽にご相談ください。岩津発条では直接お客様と話し合い、納得していただくことを一番に考えております。 ばねの加工をしているからこそ気づけるポイントなど、密なやりとりが可能です。特にばねの設計ソフトを使用しているお客様から数多くのご依頼をいただいております。 メール・電話、または「同行してほしい」などのご要望にも可能な限りのご対応をいたします。